Die nächste Generation der Energiespeicher

Mehr Leistung, mehr Saft, mehr Kapazität und mehr Nachhaltigkeit: Die Anforderungen an die nächste Generation von Batteriezellen sind nicht zuletzt aufgrund der stetig zunehmenden Elektromobilität beträchtlich. Wohin geht die Reise?

Von Thomas Kölsch

Zahlreiche Forschende weltweit suchen seit Jahren Wege, um einen oder am besten gleich alle Parameter von Batteriezellen zu verbessern – und etliche Laborversuche beweisen, dass dieses Ziel durchaus erreichbar ist. Doch nicht jeder theoretische Ansatz kann in der Praxis bestehen. Den aktuellen Stand der Forschung und die erfolgversprechendsten Modelle kennt Dr. Holger Althues, Abteilungsleiter Batteriewerkstoffe am Fraunhofer-Institut für Werkstoff- und Strahlentechnik (IWS) und Sprecher des gemeinsam mit der Technischen Universität Dresden betriebenen Advanced Battery Technology Centers (ABTC) . Und er weiß auch um die besondere Rolle der chemischen Industrie.

Chemische Industrie als Enabler

Tatsächlich hat die chemische Industrie eine größere Bedeutung, als viele denken. „Derzeit gibt es zwei Hauptansätze“, berichtet Althues: „Die einen versuchen, die bisherigen Lithium-Ionen-Batterien zum Beispiel durch neue Anoden zu verbessern, während die anderen nach Alternativen suchen. Dazu gehören unter anderem Festkörper- oder aber Metall-Luft-Batterien. In allen Fällen sind wir Wissenschaftler auf die chemische Industrie angewiesen, die uns mit den nötigen Materialien versorgt, die entsprechenden Anlagen anpasst oder neu baut und sich um das Recycling kümmert.“

Beispiel Lithium: Unter den weltweit größten Produzenten dieses Metalls liegt China derzeit auf Platz 3, Tendenz steigend. Kein Wunder, dass Europa nach alternativen Quellen sucht. Doch das erweist sich mitunter als schwierig. In Portugal hat man zwar große Rohstoffvorkommen entdeckt, gegen deren Förderung allerdings Anwohner lautstark protestieren; und die Abbaugebiete in der Ukraine liegen viel zu nah an der Frontlinie zu Russland. Und in Deutschland? Dort plant unter anderem das Karlsruher Unternehmen Vulcan Energy Resources , Lithium im Oberrheingraben zu fördern – was Schätzungen zufolge den gesamten deutschen Bedarf decken könnte – und es im Industriepark Höchst weiterzuverarbeiten. Ebenfalls am Standort residiert eine Tochterfirma des niederländischen Metallurgiekonzerns AMG , die sich auf die Produktion und Entwicklung von neuartigen, Lithium-basierten Materialien für Batterien der nächsten Generation konzentriert. Eine Unternehmensschwester will den Rohstoff übrigens im Erzgebirge abbauen; so schlecht steht Deutschland also nicht da.

Auf der Suche nach alternativen Materialien

Natürlich suchen Wissenschaftlerinnen und Wissenschaftler parallel nach neuen Materialien für Batterien. „Das Problem ist aber, dass Lithium aufgrund seines niedrigen Normalpotenzials und seiner hohen Energiedichte extrem gut für Batterien geeignet ist“, erklärt Althues. „Insofern ist es schwer, eine brauchbare Alternative zu finden, die nicht nur auf dem Papier, sondern auch in der Realität funktioniert.“

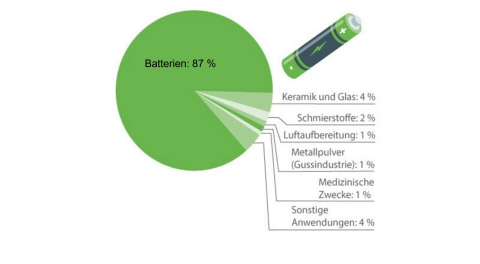

Anteil der weltweiten Verwendung von Lithium zur Herstellung von verschiedenen Produkten

Quelle: U.S. Geological Survey, Mineral Commodity Summaries, 2024

In diesem Forschungsbereich hat man in der Vergangenheit eine ganze Anzahl von Fehlannahmen gemacht. Wenn man wirklich alle Faktoren berücksichtigt, ist der Fortschritt gar nicht so groß.

Dr. Holger Althues, Abteilungsleiter Batteriewerkstoffe am Fraunhofer-Institut für Werkstoff- und Strahlentechnik (IWS)

Interessanter seien dagegen Natrium-Ionen-Batterien. „Vor etwa drei Jahren haben vor allem Wissenschaftlerinnen und Wissenschaftler aus China eine Reihe von Durchbrüchen verkündet, inzwischen kann man entsprechende Batterien schon kaufen“, so Althues. „Allerdings handelt es sich um einen Trade-off: Natrium ist gut zugänglich, hat aber eine geringere Energiedichte als Lithium, sodass eine Batterie auf dieser Basis bei gleicher Kapazität schwerer oder bei gleichem Gewicht leistungsärmer wäre. Bei stationären Energiespeichern, bei denen ein paar Kilogramm mehr oder weniger nicht ins Gewicht fallen, könnte dies überaus vielversprechend sein, in der Elektromobilität ist das aber ein Nachteil. Man wird sehen, inwiefern Natrium-Ionen-Batterien bei zukünftigen Fahrzeugmodellen eine Rolle spielen werden.“

Leistungssteigerung durch Siliziumkarbid-Anoden

Forschende experimentieren nicht nur mit dem Austausch von Ionen, sondern auch mit verschiedenen Anoden, wodurch eine Steigerung der Energiedichte erreicht werden soll. „Derzeit baut man vor allem auf Silizium anstelle von Grafit“, so Althues. Immerhin könnte reines Silizium theoretisch bis zu zehnmal mehr Lithium-Ionen speichern als Grafit. Allerdings wäre eine derartige Anode viel zu spröde. Daher setzen Wissenschaftler wie Dr. Engelbert Portenkircher, Dozent am Institut für Physikalische Chemie der Uni Innsbruck , auf Siliziumkarbid. „Der darin enthaltene Kohlenstoff könnte das Silizium in der Verbindung so stabilisieren, dass das Material den Ladezyklen standhält und dennoch drei- bis fünfmal so leistungsfähig ist wie handelsübliche Anodenmaterialien“, erklärt er im Hochschulmagazin „wissenswert“.

Mit den richtigen Anoden scheint eine Leistungssteigerung von etwa 30 Prozent möglich zu sein.

Dr. Holger Althues, Abteilungsleiter Batteriewerkstoffe am Fraunhofer-Institut für Werkstoff- und Strahlentechnik (IWS)

Feststoffelektrolyte in der Entwicklung

Das größte Potenzial sieht Althues aber im Bereich der Festkörper-Batterien. „Dabei bewegen sich die Ladungen nicht durch ein fluides Medium, sondern durch ein festes Elektrolyt, zum Beispiel einen Polymer. Dies erlaubt eine höhere Energiedichte bei gleichzeitig höherer Sicherheit. Außerdem könnten Festkörper-Batterien theoretisch leicht zu miniaturisieren sein. Nach derzeitigem Wissensstand gewinnen wir so bis zu 50 Prozent mehr Leistung. Auch wir vom ABTC forschen in diesem Bereich, unter anderem in Kombination mit Lithium-Schwefel-Batterien als ebenfalls neuartiger Technologie.“ Allerdings werde es wahrscheinlich noch fünf bis zehn Jahre dauern, bis die ersten Festkörper-Batterien marktreif seien, prognostiziert Althues.

Chancen für europäische Batteriehersteller

Für europäische Batteriehersteller ist diese Situation mit gewissen Risiken verbunden, bietet aber auch einige Chancen. Immerhin könnte man so die Abhängigkeit vom chinesischen Markt brechen, wenn die entsprechenden Fabriken schnell genug einsetzbar sind. Bis dahin müssen aber erst Prozesse entwickelt und optimiert werden, angefangen bei den Aktivmaterialien über Zuführ- und Mischprozesse bis hin zu Testsystemen, um die Qualität des finalen Produkts zu überprüfen. „Auf der ganzen Welt sind Unternehmen dabei, Anlagen zu konzipieren und aufzubauen, denn jeder will auf diesem Markt der Erste sein“, beobachtet Althues.

Das Ziel muss der Aufbau einer technologisch souveränen, wettbewerbsfähigen und nachhaltigen Batteriewertschöpfungskette in und für Deutschland und Europa sein.

Bundesministerium für Bildung und Forschung (BMBF)

Das ist auch dem Bundesministerium für Bildung und Forschung (BMBF) bewusst und verweist auf das hauseigene „Dachkonzept Batterieforschung“ , das die Strategie der Bundesregierung zusammenfasst. Eines der Ziele: bis 2026 die Produktion einer wiederaufladbaren Festkörperbatteriezelle sowie einer Natrium-Ionen-Batteriezelle auf mindestens einer Forschungsproduktionsanlage erfolgreich zu demonstrieren. Außerdem soll bis dahin sowohl ein kobalt- und nickelfreies Kathodenmaterial für Natrium-Ionen-Batterien als auch ein passendes Anodenmaterial im industriell relevanten Maßstab hergestellt werden können. Die Serientauglichkeit mindestens einer wiederaufladbaren, zu Lithium alternativen Batterietechnologie soll dann spätestens 2030 demonstriert werden können.